HARTU

Handling with AI-enhanced Robotic Technologies for flexible ManUfacturing

HARTU entwickelt Komponenten für die automatische Planung und Steuerung von Greif- und Montagevorgängen in der Robotik, sowie innovative Greifkonzepte auf der Grundlage der Elektroroadhäsion. Ziel ist es die industrielle Fertigung effizienter, flexibler und rekonfigurierbar machen. Die wichtigsten technologischen Ziele sind die selbstüberwachte Identifizierung und Steuerung von Greifstrategien, Lernen und Steuerung von robotischen Montagetechniken, KI-basierte multimodalen Wahrnehmung zur visuellen Steuerung und Überwachung von Handhabungsvorgängen, sowie die Entwicklung vielseitiger Soft-Greifer mit elektro-aktiven Fingerspitzen. Die Technologien werden in 5 verschiedenen industriellen Szenarien evaluiert: Konfektionierung, Montage, Sortierung, Verpackung und Maschinenbedienung.

Projektdetails

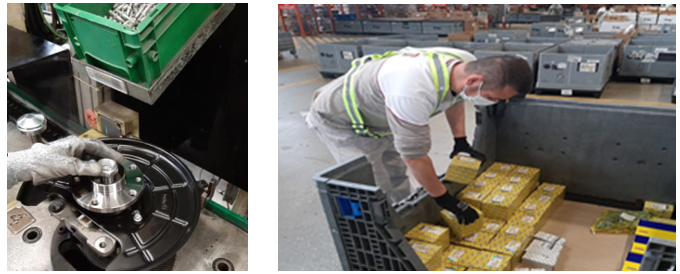

Die Handhabung von Teilen in Produktionsumgebungen ist üblicherweise eine Verkettung einiger dieser grundlegenden Handlungen: Greifen, Manipulation, Transport und Platzierung des Bauteils. In hochautomatisierten Fertigungsstraßen wird jede dieser Aktionen von speziellen Maschinen oder von ad-hoc programmierten Robotern ausgeführt. Für jedes Teil oder jede Familie ähnlicher Teile werden Greifvorrichtungen ausgewählt, die auf verschiedenen Arbeitsprinzipien beruhen (Vorspannung, Vakuum, Magnetismus usw.), wobei bei Bedarf Werkzeugwechsel vorgenommen werden. Die Neukonfiguration dieser Anlagen ist mit hohen wirtschaftlichen Kosten verbunden und zeitaufwändig. Darüber hinaus ist dieser Ansatz nicht praktikabel, wenn Flexibilität aufgrund der Variabilität der zu handhabenden Produkte, einer sehr unstrukturierten Umgebung oder aufgrund von sehr empfindlichen Produkten erforderlich ist. In diesen Fällen ist die manuelle Handhabung die weit verbreitete Lösung.

Aus diesem Grund entwickelt HARTU Komponenten für die automatische Planung und Steuerung von Greif-, Löse- und Kontaktmontageaufgaben, sowie innovative Greifkonzepte auf der Basis von Elektroadhäsion für die Handhabung vieler verschiedener Produkte. Diese Komponenten werden durch eine Referenzarchitektur integriert und durch Wahrnehmungsfähigkeiten und Werkzeuge zur Unterstützung der Anwendungsentwicklung unterstützt, mit dem übergeordneten Ziel, Fertigungsstraßen effizienter, flexibler und rekonfigurierbar zu machen.

In HARTU befasst sich das DFKI in erster Linie mit dem Erlernen und Steuern von robotischen Montagefertigkeiten, die eine Vielzahl unterschiedlicher Kontaktsituationen aufweisen. Dabei werden Bewegungsabläufe und Kontaktkräfte durch menschliche Demonstration erlernt und in Bezug auf neuartige Situationen verallgemeinert. Die erlernten Fähigkeiten sollen generisch sein, die Parameter der Robotersteuerung werden automatisch an die aktuelle Kontaktsituation angepasst.

Die vom DFKI entwickelten Methoden werden in der Massenproduktion von Konsumgütern, in diesem Fall elektrische Rasierapparate, bei Philips Consumer

Lifestyle B.V. demonstriert. Sie sollen die Montagelinien flexibler und leichter rekonfigurierbar machen.