Zum Schutz vor widrigen Umgebungsbedingungen und für den längerfristigen Aufenthalt von Astronautinnen und Astronauten auf fremden Himmelskörpern ist der Aufbau von Infrastruktur unerlässlich. Prädestiniert für diese anspruchsvolle Arbeit sind autonome mobile Roboter, die allein und im robotischen Team für den Menschen potenziell gefährliche oder körperlich anstrengende Arbeiten übernehmen können. Allerdings stoßen die Systeme dort an ihre Grenzen, wo menschlicher Verstand, Geschicklichkeit und Kreativität gefragt sind. Zum Abschluss des im Juli 2017 gestarteten Projekts TransFIT präsentierten die Kooperationspartner vom Robotics Innovation Center des DFKI, der Arbeitsgruppe Robotik der Universität Bremen und der Siemens AG innovative Technologien, die durch Methoden der Künstlichen Intelligenz (KI) nicht nur die autonomen Fähigkeiten der Roboter stärken, sondern auch die situationsangemessene und intuitive Unterstützung durch den Menschen ermöglichen. Zudem stellten die Partner das hohe Transferpotenzial der erarbeiteten Lösungen durch den Aufbau einer flexiblen Montagezelle für die industrielle Fertigung unter Beweis. Daneben floss ein eigens für die autonome Produktion entwickeltes Softwareframework, das Abläufe in Abhängigkeit von Systemfähigkeiten plant, in das Weltraumszenario ein.

Prof. Dr. Dr. h.c. Frank Kirchner, Leiter des DFKI Robotics Innovation Center: „Zukünftige Raumfahrtmissionen werden in zunehmendem Maße auf Methoden der Künstlichen Intelligenz und die Kombination von menschlichen und robotischen Fähigkeiten angewiesen sein. Mit Abschluss des TransFIT-Projekts, das einen bedeutenden Teil der DFKI Space-Roadmap darstellt, ist es uns gelungen, wichtige Grundlagen für den kooperativen Infrastrukturaufbau im Weltraum zu legen und die Übertragbarkeit der entwickelten Technologien in den Industriekontext zu zeigen. Beide Branchen werden perspektivisch in hohem Maße vom Einsatz autonomer Roboter, die im Team mit dem Menschen arbeiten können, profitieren.“

Flexible Mensch-Roboter-Kollaboration für den Infrastrukturaufbau im Weltall

Beim extraterrestrischen Aufbau von stationären Lagern, Unterständen oder Anlagen zur Ressourcengewinnung müssen Roboter Aufgaben unterschiedlicher Komplexität bewältigen. Dies erfordert auch eine Zusammenarbeit mit den Astronautinnen und Astronauten. Im Zentrum von TransFIT stand daher die Umsetzung eines Kooperationsszenarios, bei dem ein Mensch und ein humanoider Roboter gemeinsam eine Montageleistung erbringen. Unterstützt werden sie von einer Person, die den Roboter aus größerer Distanz, beispielsweise von der Station in der Umlaufbahn oder vom Lander aus, mithilfe eines Exoskeletts steuern kann. Die Kooperationspartner interagieren dabei unterschiedlich stark nach dem Konzept der „Sliding Autonomie”, von kompletter Autonomie über Autonomie mit „Operator in the Loop” und Teleoperation mit teilautonomen Funktionen bis hin zu reiner Teleoperation. Um diesen Wechsel zwischen autonomer Arbeit, Kooperation und Teleoperation zu realisieren, entwickelten die Projektpartner eine einfach bedienbare Steuerungssoftware, die eine schnelle Anpassbarkeit des Roboterverhaltens vor Ort und während der Mission erlaubt. Auf diese Weise können auch unvorhergesehene Montageleistungen wie nicht eingeplante Reparaturen statt autonom vom Roboter flexibel in Zusammenarbeit mit der Astronautin oder dem Astronauten durchgeführt werden.

Lernfähiger Assistenzroboter für komplexe Montagearbeiten und Teleoperation

Als robotische Testplattform bauten die DFKI-Forschenden den Humanoiden RH5 Manus auf, ein für den Einsatz in einer menschlichen Umgebung entwickelter Assistenzroboter, der sich durch ein hybrides seriell-paralleles Design auszeichnet. Dank seines innovativen adaptiven Greifsystems, das über taktile Sensoren, Nahfelderkennung und einen lokalen Mikrocontroller für biologisch inspirierte Greifreflexe verfügt, ist der Roboter in der Lage, komplexe Greifbewegungen auszuführen. Auf Maschinellem Lernen basierende Verfahren zur Umgebungswahrnehmung wie Objekterkennung und Greifposenbestimmung ermöglichen ihm nicht nur das Greifen und Halten von Komponenten, sondern auch die direkte Kooperation mit der Astronautin oder dem Astronauten. Zudem lässt sich RH5 mithilfe eines am Robotics Innovation Center entwickelten und für die Teleoperation optimierten aktiven Exoskeletts fernsteuern. Ziel der Zusammenarbeit ist aber nicht nur die Aufgabenteilung, sondern auch, dass der Roboter aus der Interaktion mit dem Menschen lernt, um immer autonomer agieren und sich an veränderte Anforderungen anpassen zu können. So muss bei extraterrestrischen Missionen bedacht werden, dass eine Reparatur des Systems nicht oder nicht jederzeit erfolgen kann. Ist der Roboter beispielweise in seiner Bewegung eingeschränkt, weil eines seiner Gelenke nicht mehr richtig funktioniert, kann er dank der in TransFIT entwickelten Technologien sein Verhalten so anpassen, dass diese Einschränkung berücksichtigt wird.

Verbessertes Teamwork dank intuitiver Interaktionsmöglichkeiten

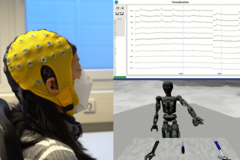

Für eine möglichst intuitive Zusammenarbeit von Mensch und Roboter sind die Interaktionspartner in der Lage, über Sprache mittels vordefinierter Kommandos zu kommunizieren. Zusätzlich kann die Steuerung des Roboters durch einfache Gesten erfolgen, die mithilfe eines von der Astronautin oder vom Astrauten getragenen Sensoranzugs erkannt werden. Daneben nutzen die Projektpartner das Elektroenzephalogramm (EEG) des Menschen zur Verbesserung der Interaktion: Zum einen entwickelten sie Methoden, um aus den Messdaten die kognitive Auslastung der interagierenden Person zu ermitteln, die für eine bedarfsgerechte Unterstützung genutzt werden kann. Zum anderen lässt sich im Falle einer fehlerhaften Aktion des Roboters aus dem EEG ein negatives Feedbacksignal gewinnen, das sogenannte Error Potential. Dies ermöglicht es dem System, sein Verhalten stetig zu verbessern und entlastet den Menschen, der die Rückmeldung nicht bewusst an den Roboter geben muss.

Transfer der Raumfahrttechnologien in den Kontext Industrie 4.0

Neben der Umsetzung des extraterrestrischen Kooperationsszenarios zielte TransFIT auf den Transfer der entwickelten Technologien in terrestrische Anwendungen, konkret in die industrielle Fertigung und Produktion. Hier führen der zunehmende Variantenreichtum der zu fertigenden Produkte und die immer kürzer werdenden Produktlebenszyklen zu immer kleineren Losgrößen. Ein Umstand, der den Einsatz klassischer Automatisierungsparadigmen auch in der Montage nahezu unmöglich macht, die weitestgehend auf manuelle Arbeit angewiesen ist. Vor diesem Hintergrund entwickelten die Projektpartner unter Federführung der Siemens AG eine hochflexible und kooperative Montagezelle zur Fertigung komplexer Baugruppen. Die Zelle, die über zwei robotische Arme verfügt, ist in der Lage, abstrakte Aufgabenspezifikationen autonom und in Zusammenarbeit mit einer menschlichen Arbeitskraft umzusetzen. Dafür wurden die Objekterkennung, die Greifposenbestimmung und die intuitiven Technologien zur Mensch-Maschine-Interaktion aus dem Weltraumszenario in den Industriekontext übertragen. Zudem ermöglicht ein speziell für die autonome Produktion entwickeltes Skill-basiertes Framework die hierarchische Modellierung und Orchestrierung von Abläufen im Fertigungsprozess auf Basis semantischer Produktbeschreibungen und benötigter Systemfähigkeiten. Dieses Framework wurde wiederum erfolgreich auf die Mensch-Roboter-Kollaboration im Weltraum transferiert, um die für eine Aufgabe erforderlichen Aktionen den Akteuren zuzuweisen und die Aktionsreihenfolge zu planen.

TransFIT wurde vom 1. Juli 2017 bis zum 31. Dezember 2021 über das Deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) mit rund 7,9 Millionen Euro gefördert.

Weitere Informationen unter https://robotik.dfki-bremen.de/de/forschung/projekte/transfit/

Kontakt:

Dipl.-Inf. Michael Maurus

Projektleiter TransFIT

E-Mail: michael.maurus[at]dfki.de

Tel.: 0421 178 45 4196

Pressekontakt:

Unternehmenskommunikation Bremen

E-Mail: uk-hb[at]dfki.de

Tel.: 0421 178 45 4180

Aktuelles

Flexible Montage in Weltraum und Industrie: Transferprojekt stärkt Roboterautonomie und Teamarbeit mit dem Menschen

Der humanoide Roboter RH5 Manus wurde am DFKI Robotics Innovation Center als Assistenzroboter für den Einsatz in einer menschlichen Umgebung entwickelt. (Quelle: DFKI, Thomas Frank)

Der Roboter ist dank eines innovativen adaptiven Greifsystems in der Lage, komplexe Greifbewegungen auszuführen. (Quelle: DFKI, Thomas Frank)

RH5 Manus lässt sich mithilfe eines am Robotics Innovation Center entwickelten und für die Teleoperation optimierten aktiven Exoskeletts fernsteuern. (Quelle: DFKI, Thomas Frank)