Hi-Digit Pro 4.0

Flexible Hochauftriebssystem-Flügelausrüstung für eine digitale und wirtschaftliche Hochratenproduktion in der Industrie 4.0

Das Projekt zielt darauf ab, die Luftfahrtindustrie 4.0 zu befähigen auch zukünftig weltweit wettbewerbsfähig zu sein. Im Bereich der Hochauftriebssystem-Flügelausrüstung sollen hierbei Konzepte erarbeitet werden, um die Fertigungsprozesse gleichzeitig flexibler und kosteneffizienter zu machen. Auf mehreren Ebenen arbeiten die Projektpartner an der nötigen Infrastruktur und an den Teilfunktionen eines neuen Ansatzes für die Organisation der Produktionskette und des digitalen Zwillings von Baugruppen und Prozessen. Dieses Teilvorhaben wird sich dabei konkret mit der Erstellung eines Software-Systems zur Simulation und adaptiven Optimierung der Planung von Montageabläufen befassen.

| Laufzeit: | 01.01.2018 bis 31.03.2021 |

| Zuwendungsempfänger: | Deutsches Forschungszentrum für Künstliche Intelligenz GmbH |

| Fördergeber: | Bundesministerium für Wirtschaft und Klimaschutz |

| Förderkennzeichen: | Förderkennzeichen: 20X1724C |

| Partner: |

Airbus Operations GmbH (Verbundführer) Deutsches Zentrum für Luft- und Raumfahrt DLR GEOMETRIC Europe GmbH 3D.aero GmbH

|

| Anwendungsfelder: | Logistik, Produktion und Consumer |

| Verwandte Projekte: |

Hybr‐iT

Hybride und intelligente Mensch-Roboter-Kollaboration – Hybride Teams in wandlungsfähigen, cyber-physischen Produktionsumgebungen

(11.2016-

10.2019)

HySociaTea

Hybrid Social Teams for Long-Term Collaboration in Cyber-Physical Environments

(09.2014-

08.2016)

TransTerrA

Semi-autonome kooperative Exploration planetarer Oberflächen mit Errichtung einer logistischen Kette sowie Betrachtung terrestrischer Anwendbarkeit einzelner Aspekte

(05.2013-

12.2017)

|

| Verwandte Software: |

MARS

Machina Arte Robotum Simulans

MARS

Machina Arte Robotum Simulans

|

Projektdetails

Zur Steigerung der Effizienz und zur optimalen Auslastung der verfügbaren Ressourcen muss in der Fertigung flexibel und schnell auf sich ändernde Bedingungen, wie z.B. Kundenanforderungen, Materialengpässe und das Auftreten von Abweichungen und Störungen, reagiert werden. Die Komplexität der Abläufe und die aktuellen Zustände in der Fertigung sind jedoch nicht einfach zu erfassen und auszuwerten. Umgehend unterschiedliche Lösungsansätze zu erarbeiten, zu vergleichen und zu bewerten, um zeitnah auf Änderungen reagieren zu können, ist derzeit undenkbar.

Um mit derartigen Situationen und der gesamten Dynamik in der Fertigung besser umgehen zu können, soll eine simulierte Montage entwickelt werden. Diese dient dazu, die Abfolge von einzelnen Fertigungsschritten vorab planen zu können, unter Berücksichtigung der Verfügbarkeit erforderlicher Ressourcen und den Abhängigkeiten zwischen den Arbeitsschritten, sowie weiterer einflussnehmender Faktoren.

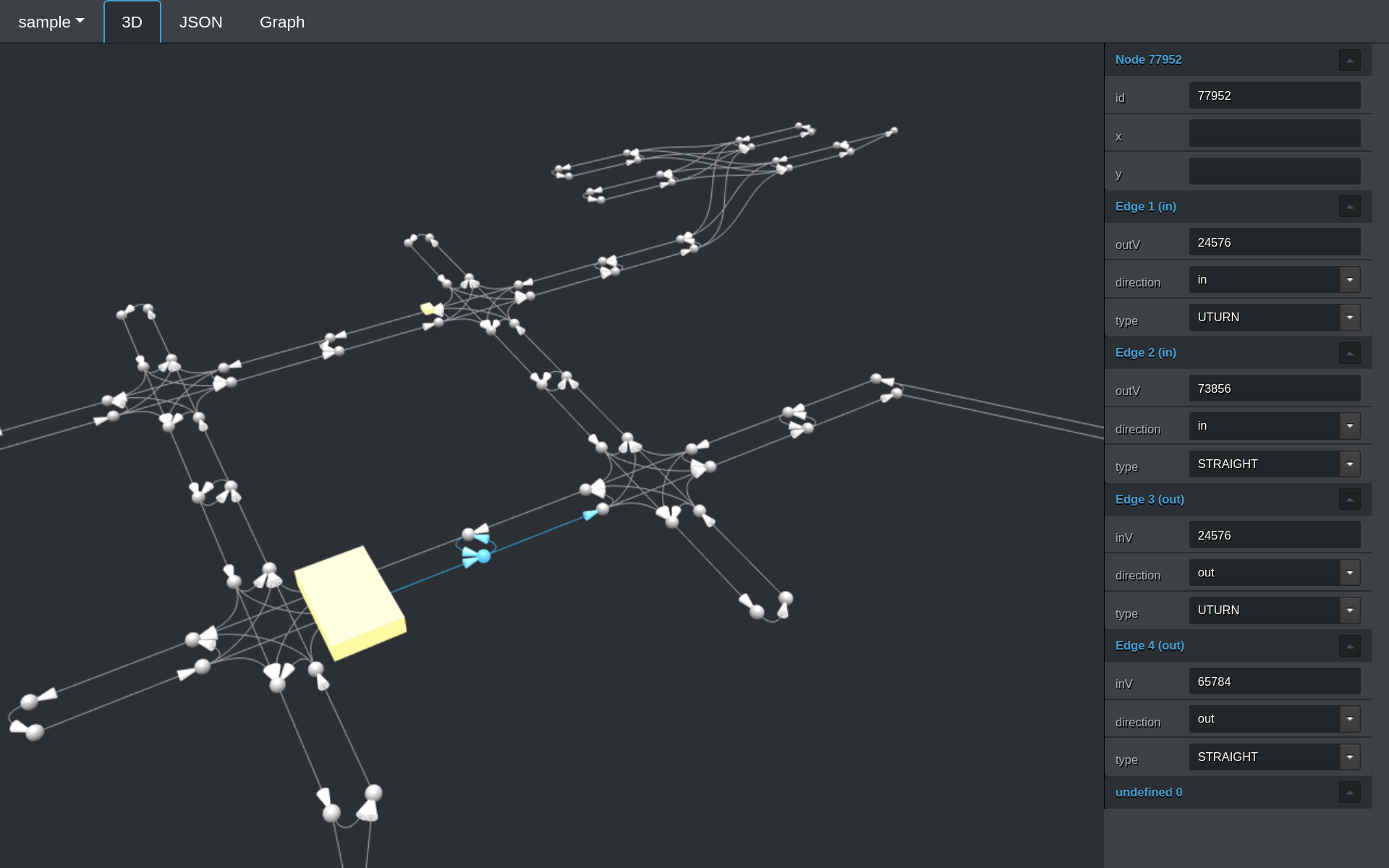

In der simulierten Produktionsumgebung werden Logistikaufgaben durch robotische Agenten ausgeführt. Dafür werden Planungsalgorithmen und Navigationsverfahren entwickelt, um einen möglichst konfliktfreien Transport zu gewährleisten und so immer die passenden Bauteile an den Arbeitsplätzen zur Verfügung zu haben.

Damit das System umgehend in der Lage ist, beim Eintreten von Unregelmäßigkeiten im Fertigungsablauf Reaktionsmaßnahmen zu erarbeiten, ist über Softwareschnittstellen eine Anbindung an den digitalen Zwilling der realen Fertigungsumgebung möglich. Die für die digitale Repräsentation der virtuellen Fertigungslinie notwendigen aktuellen Daten werden im Rahmen der Beiträge der anderen Projektpartner erarbeitet.

Um die Relevanz und eine spätere Übertragbarkeit in die Industrieumgebung zu verbessern, sind die Arbeitsschritte im Produktionsablauf, die im Rahmen der Simulation exemplarisch umgesetzt werden sollen, den tatsächlichen Abläufen im realen Produktionsumfeld nachempfunden.

Um das zu entwickelnde Softwaresystem langfristig nutzen und auch in anderen Fertigungslinien einsetzen zu können, wird bei der Entwicklung auf Erweiterbarkeit und Übertragbarkeit Wert gelegt.

Videos

Hi-Digit Pro 4.0: Automated intralogistics in a simulated production environment